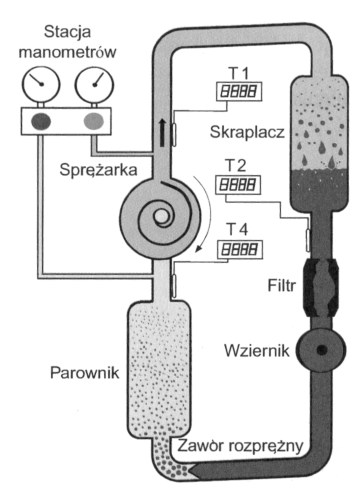

Punkty pomiarowe układu termodynamicznego.

Punkty pomiarowe układu termodynamicznego.

Wąż manometru wysokiego ciśnienia (czerwony), czyli ciśnienia sprężania, podłączony jest na rurociągu między sprężarką a skraplaczem. Natomiast wąż manometru ciśnienia niskiego (niebieski), czyli ciśnienia parowania, przyłączony jest na rurociągu między parownikiem a sprężarką. Temperaturę mierzymy w trzech punktach.Termometr T1 mierzy temperaturę sprężonej pary czynnika (gorącego gazu) opuszczającej sprężarkę. Termometr T2 pokazuje temperaturę skroplonego czynnika opuszczającego skraplacz. Temperatura T2 służy do obliczenia przechłodzenia cieczy w skraplaczu. Temperatura T4 mierzona na wyjściu parownika służy do obliczenia stopnia przegrzania

Nie można w sposób bezpośredni zmierzyć stopnia przegrzania, można go tylko wyliczyć. Do tego celu potrzebny jest manometr i termometr. Manometr podłączony na rurze ssącej sprężarki pokaże ciśnienie parowania. Z wartości tego ciśnienia otrzymujemy odpowiadającą mu temperaturę parowania. Na ogół manometry maja dwie skale, gdzie temperatura parowania daje się odczytać bezpośrednio. Jednocześnie na wyjściu parownika umieszczany jest termometr i przegrzanie, jak już powiedziano, będzie różnicą temperatury na wyjściu parownika i temperatury parowania wynikającej z ciśnienia. Nastawianie przegrzania odbywa się za pomocą zmiany położenia śruby regulacyjnej w zaworze rozprężnym.

Zasada jest taka: zamykanie zaworu rozprężnego zmniejsza ilość czynnik wpływającego do parownika, co prowadzi do zmniejszenia ciśnienia i temperatury parowania, a to pozwala odparowanemu czynnikowi bardziej się ogrzać czyli prowadzi do zwiększenia przegrzania. Natomiast otwieranie zaworu zwiększa podawanie czynnika w parowniku i skutkuje to wzrostem ciśnienia i temperatury parowania, a ponieważ odparowany gaz ogrzewa się mniej, to i zmniejsza się przegrzanie.

Jeden pełny obrót śruby regulacyjnej to zmiana przegrzania o około 2 K Ważne jest, aby po regulacji odczekać nie mniej niż 6 minut i dopiero wtedy mierzyć przegrzanie.

Nietrudno się domyśleć, że istnieją trzy możliwe przypadki wartości przegrzania: za duże, za małe i w sam raz. Każdy układ termodynamiczny ma swój najlepszy stopień przegrzania określany na drodze żmudnych badań i producenci te wartości zawsze podają. Złudne są zatem nadzieje, że poprawianie ustawień fabrycznych i zmienianie stopnia przegrzania da pozytywne efekty.

Jeśli brak jest takich danych, a taki przypadek ma miejsce, gdy ktoś samodzielnie montuje pompę ciepła, to można się posłużyć następującymi wartościami przybliżonymi:

– pompy typu solanka-woda – przegrzanie 5 K,

– pompy woda-woda – przegrzanie 6 K.

Dla pomp powietrze-woda trudno jest jednoznacznie podać typowe wartości, a to z uwagi na bardzo duży zakres temperatury powietrza, które służy za dolne źródło:

– temperatura powietrza od -20°C do 0°C – przegrzanie 4-5 K,

– temperatura powietrza od 0°C do +20°C – przegrzanie 10 K.

Pierwszymi objawami zbyt wysokiego przegrzania są:

– nadmiernie wysoka temperatura gorącego gazu,

– oblodzenie rurociągu między zaworem rozprężnym a parownikiem,

– duże koszty eksploatacyjne (zużycie energii elektrycznej).

Natomiast zbyt niskie przegrzanie daje następujące efekty:

– niestabilną pracę zaworu rozprężnego (wahania ciśnienia parowania i stopnia przegrzania),

– całkowite lub częściowe oblodzenie rurociągu między parownikiem a króćcem ssącym sprężarki.